棉織物具有柔軟和吸水特性,但棉也存在易起皺、尺寸不穩定等缺點。在棉織物各種后整理中,棉府綢的防皺免燙整理一直是個難點。本文介紹采用低甲醛樹脂對純棉府綢進行免燙整理,選擇適宜的催化劑和添加劑,優化工藝條件,可獲得較好的效果。

1試驗材料及方法

1.1材料

9.7×2/9.2×2524/283純棉府綢半漂布,織物克重162g/m,布面pH值5.73。

低甲醛樹脂整理劑NEC及配套助劑(Clariant公司)、F.ECO及配套助劑(BASF公司)、CEN及配套助劑(泰益公司)。

1.2測試方法

干折皺回復角采用AATCC66方法測定;斷裂拉伸強力采用ASTMD1682方法測定;撕破強力采用ASTMD1424方法測定;DP級采用AATCC135方法測定。

1.3整理工藝流程

浸軋整理液(軋液率75%)一烘干一焙烘一(后處理)

2結果與討論

2.1單因素分析

2.1.1不同樹脂整理的影響

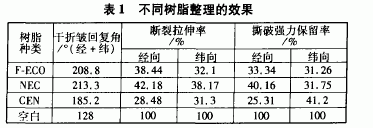

不同樹脂對整理效果的影響結果見表1。

由表1知,NEC樹脂整理織物的干折皺回復角(經+緯)最大,強力保留率也較好,因此選用低甲醛樹脂整理劑NEC做進一步試驗。

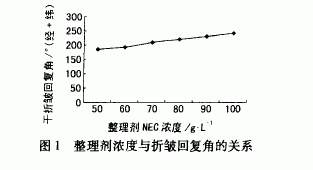

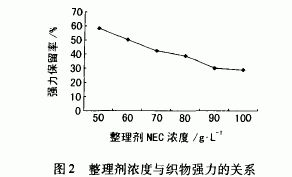

2.1.2整理劑濃度的影響

由圖1、2看出,隨著整理劑濃度增加,織物的干折皺回復角逐漸增加,而織物強力逐漸下降。由于樹脂濃度增大,提高了樹脂與纖維素分子間的共價交聯度限制了纖維素結構單元的相對位移。因此,在增加織物的抗皺性能的同時降低了織物的強力。

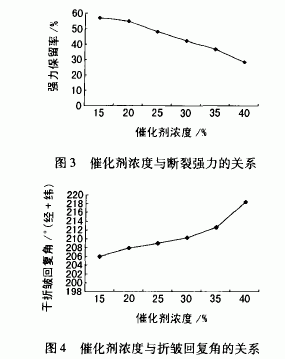

2.1.3催化劑濃度的影響

由圖3、4知,隨著催化劑濃度提高,整理后織物的折皺回復角有所提高,但斷裂強力明顯下降。由于催化劑濃度的提高促進織物上樹脂的交聯作用,從而使織物的抗皺性能提高;但由于增加了織物的交聯程度,限制了纖維素大分子鏈段的相對位移。因此,降低了纖維和織物的延伸性,使織物拉伸時內應力集中,最終使強力下降。

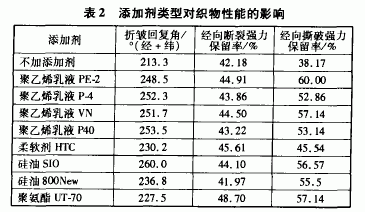

2.1.4添加劑的影響

采用添加劑以改善織物的整理效果,表2例舉了幾種添加劑的使用效果。從表2

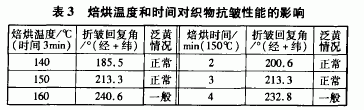

2.1.5焙烘溫度與時間的影響

織物整理時的焙烘溫度和時間,是影響整理效果的重要因素。我們分別采用不同的焙烘溫度和時間,對織物進行整理試驗,測定織物的折皺回復角,觀察織物表面的泛黃程度(表3)。

由表3知,隨著焙烘溫度的升高或焙烘時間的延長,織物的折皺回復角增大。由于溫度越高,整理劑與纖維素纖維反應的程度越大;時間越長,整理劑與纖維素纖維充分交聯程度越高,抗皺效果也越好。但焙烘溫度升高,或焙烘時間延長,會使織物表面泛黃。綜合考慮,應根據織物整理效果和表面色澤變化,嚴格控制整理時的焙烘溫度和時間。

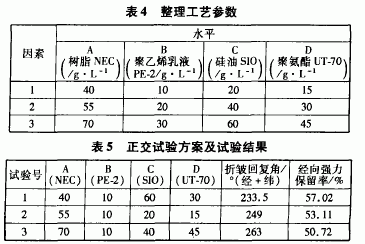

2.2正交試驗

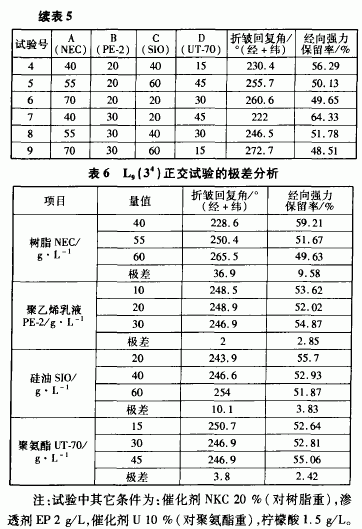

為了優化工藝配方,我們對影響整理效果的主要因素采用L9(3)正交試驗,以獲得最佳工藝配方。四個因子為整理劑濃度、聚乙烯乳液PE-2濃度、硅油SIO濃度和聚氨酯UT-70濃度;每個因子分三個水平進行研究,焙烘條件為150oCX3min,整理效果用折皺回復角和經向強力保留率來評價(表4—6)。

綜合表5的正交試驗結果和表6的極差分析,棉府綢抗皺整理的優化工藝條件為:樹脂NEC55g/L,催化劑NKC11g/L,聚乙烯乳液PE一23Og/L,硅油SIO4Og/L,聚氨酯uT一7O30g/L,催化劑u3g/L;滲透劑EP2g/L,檸檬酸1.5g/L。

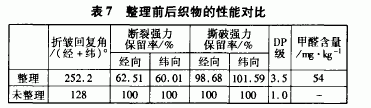

對優化工藝條件整理的與未整理的棉府綢織物進行性能對比,結果見表7。

由表7知,整理的織物抗皺回復角明顯優于未整理織物,但斷裂強力下降較多,撕破強力變化不大。

3結論

3.1全棉府綢織物經優化工藝條件整理后,其免燙整理效果達到高級襯衫廠商的要求,即平整度在3.5級或以上,斷裂強力保留率不低于55%,織物殘留甲醛含量不高于75mg/kg。

3.2

3.3工藝中應控制布面pH值。由于樹脂整理會影響織物的強力等物理指標,因此,在前處理和染色時,必須對棉纖維的聚合度予以保護。若布面pH值過高,將會中和部分作為催化劑的酸性物質,導致反應不完全,不僅降低免燙效果,而且織物上的甲醛殘留量會較高。

相關信息

相關信息

推薦企業

推薦企業 推薦企業

推薦企業

推薦企業

推薦企業